水産食品科の取り組みを紹介します!

企業見学(M2)

先々週行われた3年生の企業見学に引き続き、2年生は本日(7/9)に標記が行われました。工場と言えば普段は水産食品科の製造工場が中心となりますが、本日は実際に大量生産を行う食品企業へ赴き、最前線の現場を見学させていただきました。自分たちが行う実習内容や施設設備配置、機械器具類など、細かな違いをしっかりと感じ取り、これからの製造実習に活かしてもらえたら幸いです。

末筆となりますが、この度の見学を引き受けていただいた「株式会社 布目」様、「株式会社 竹田食品」様、「株式会社 合食」様、お忙しい中にもかかわらずご対応ありがとうございました。この経験を今後の製造実習へ役立てたいと思います。

s

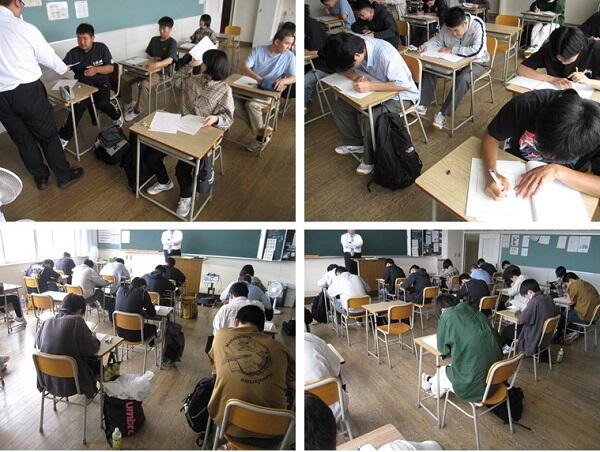

決戦は金曜日(M3)

先週の「HACCP基本技能検定」に引き続き、今週末12日(金)に「食品技能検定3類」の筆記試験が行われます。専科の関係科目では、その追い込みが行われ、資格取得目指して頑張って対策授業に励んでいる現在です。あともう一踏ん張りやり切り、学校祭を迎えてもらえたらと思います。

s

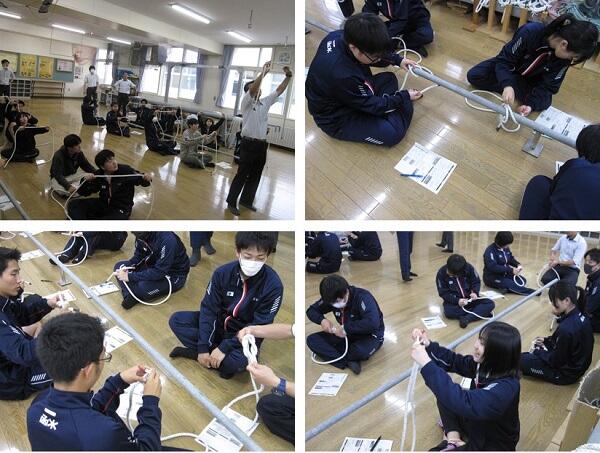

ロープワーク②(M1)

雨を蓄えた重暗い空模様。必然的に湿度も上がり、ジメジメとした気温での実習展開となります。本日(7/5)の水産食品科1年生の実習は、以前にも経験したロープワーク(結索)についてを学びます。「できそうでできない…」「あとちょっとなんだけど…」、そんなもどかしさを抱えつつ、しっかりと結べた時の爽快感や達成感は一塩です。天候と裏腹な心模様の実習日となりました。

s

HACCP基本技能検定(M3)

まるで水産食品科3年生の心持ちを投影したかのような、重暗く憂鬱な空模様。それもそのはず、本日(7/5)4校時は標記検定試験が実施されました。これまで授業内外で対策に明け暮れてきた成果の一つが、今試されることとなります。「もう充分!」「やれることはやった!」という生徒が大半ですが、慢心せずに最後まで見直し含めて取り組んで欲しいところです。

本日を乗り切った後は、来週末に予定される食品技能検定3類の筆記試験に向けてモード切替です。いずれも取得目指してもう一踏ん張り。一つでも多く履歴書等に記載できるよう頑張っていきましょう。

s

さば水煮缶詰〔MKN〕製造④(M3)

本日(7/3)の水産食品科の実習は、久し振りに標記を製造します。直近の缶詰製造では「くじら大和煮」「さば味噌煮」「まぐろオイル漬け」と、バラエティに富んだ魚種と内容をこなしてきましたが、本日は基本に立ち戻り標記「水煮」の缶詰を製造します。魚種や作業工程により差が生じる歩留りにも、考えを巡らせつつ実習に臨んでもらいたいところです。

【本日の工場長(中村一)は語る】

久し振りの実習でしたが、皆素早くできていたように感じます。一時手袋破れが出ましたが、異物混入しないように協力して探し出し未然防止に努めました。次回ツナマヨの使用原料は貴重なので、より効率的に製造できるよう頑張ります。

s

さばオイル漬け缶詰〔MK4〕製造①(M2)

7月に入り実習場も段々と暑い室温となってきました。実習の性質上、水の使用は避けられないため、実習の後半では湿度が高くなり暑さも身体に堪えます。

本日(7/2)の水産食品科2年生の実習では標記を製造しました。これまで「さば水煮」「さば味噌煮」「さば味付け」と3種の缶詰を製造してきました。今回ガラリと作業工程が変わる「さばオイル漬け」の缶詰を製造です。使用する缶サイズや充填する液体も異なるため、上記との異なりを比較し考えつつ実習していきます。

【本日の工場長(星澤)は語る】

今回は一人で行う作業が多く、疲れて大変な工場長業務でした。普段の製造と工程が違うので、新鮮な感覚で楽しく実習ができました。

s

グルメだよ!全員集合 in 北斗(M科)

6/29(土)・30(日)で開催された標記イベント。今回で第3回となる本催しですが、今年度も北斗市観光課様よりお誘いいただき、販売実習の一環として製品販売を行いました。今回の製品は「さば味付け缶詰」と「まぐろオイル漬け缶詰」の二品。3年生はこれまで何かしらのイベントで経験していますが、初参加となる2年生は、自分たちが作った製品が正に飛ぶように売れる様子を見て驚愕です。それと同時に、私たちM科の製品を心待ちにし、笑顔で商品を手にとって下さるお客様と実際に触れ合い、今後の製造実習に対するモチベーションも一層高まりました。

末筆となりますが、両日のイベントに足をお運びいただいたお客様方、そして本イベントの開催にあたりご尽力をいただきました北斗市観光課の皆様ならびに(株)ガイアクリエーションの皆様、運営関係者の皆様、誠にありがとうございました。

s

安心安全な製品作りとは②(M1)

本日(6/28)の水産食品科1年生の実習では、前回に引き続き標記についてを学びました。実際にM科の先輩たちの実習風景(静止画)を見てもらい、毎回の実習で行われている消毒や殺菌、洗浄の重要性を確認します。そして、衛生に関する教材動画も活用し、これからの製造実習への導入とします。

何事もちょっとした油断が大きな事故につながる可能性を秘めています。私たち水産食品科で扱う「食品(製品)」も例外ではありません。これからそれを扱い、製造する身として考えるキッカケになってくれたらと思います。

s

検定対策も大詰めです(M3)

水産食品科3年生、来週末には「HACCP基本技能検定(7/5)」、そして再来週末には「食品技能検定 第3類(7/12)」の筆記試験が行われます。現在、専科の各科目ではその大詰めとなる対策授業が行われています。残り期間が少ないものもありますが、取得目指して頑張ります。

s

企業見学(M3)

コロナ禍によりしばらく中止となっていた標記見学が、今年度ついに満を持しての復活となりました。本日(6/26)の水産食品科3年生では、地元の食品関連企業2社を見学し、水産加工や食品製造の知見を深める有意義な時間となりました。また、製造ラインの見学をすることで、普段の製造実習と異なる点や共通点を改めて認識することができました。

末筆となりますが、お忙しい中にもかかわらずご対応いただきました「株式会社 布目」様、「株式会社 竹田食品」様、本日は誠にありがとうございました。この経験を活かし、これからの学習活動や進路選択の一助に致します。

s